工場内の状況をリアルタイムに把握する方法とは?

製造業の現場見える化による改善の事例

公開日: 2021.12.01

HCSNewsLetter 第206号

取材協力

代表取締役 宮本 敦 様

株式会社宮本製作所様について

[所在地]

石川県羽咋郡宝達志水町敷波リ201

[事業概要]

金型製作及びプレス加工(順送プレス加工及びロボットライン加工)

順送プレス加工およびロボットライン加工による電気部品の製造を行う株式会社宮本製作所様。

顧客満足度向上と生産性向上のための課題をどのように解決し、どのような効果が得られたのか?その詳細をご紹介します。

- 課題

- (1)いつ何ができるのか把握したい

(2)誰が何をしているのか把握したい

(3)客観的根拠に基づき現場改善したい

- 効果

- (1)工程進捗がリアルタイムに確認可能

(2)作業者と作業時間の把握が可能

(3)実績データ蓄積による多角的な分析

業務効率化のための「3つの課題」

課題1:いつ何ができるのか把握したい

従来は紙の作業指示書を回覧し、各工程へ指示していました。そのため、どの受注の製品がどのような進捗なのか、現場を走り回って仕掛品の状況を直接確認していました。顧客からの問い合わせに対する回答にも時間がかかっていたため、工程の進捗状況をリアルタイムに把握できるようにしたいと思っていました。

課題2:誰が何をしているのか把握したい

作業の開始時刻と終了時刻は記録として残せておらず、誰が何の作業をしているのか分かりませんでした。後工程の作業者の段取りを組みやすくするために、誰が何をしているのかもリアルタイムに把握できるようにしたいと思っていました。

課題3:客観的根拠に基づき現場改善したい

作業時間や製作数量などの実績をデータとして残せていなかったので、工程の負荷状況など実態が把握できませんでした。そのため、各工程の人員配置などは勘と経験に頼ることになり、客観的な根拠に基づく計画になっていませんでした。改善の客観的根拠となる作業実績データを記録・蓄積し、分析できる環境が必要でした。

「3つの課題」を解決する「実績収集・見える化システム」

■「実績収集・見える化システム」とは?

各工程の着工日、完了日、実績数が、作業員に負担をかけることなくデータ収集できます。収集したデータは、サーバ上に蓄積・保管され、PCでリアルタイムに照会することができます。また、分析用にCSV出力することができます。

■導入の決め手

10年前から抱えていた課題であり、「誰が何をしているのか」「いつ何ができるのか」をリアルタイムに把握する手段が必要と悩んでいました。そこで知人の薦めもありHCSさんに相談しました。構築にあたっては何度も打合せを重ね、当社の思いを具現化していただき、大変満足しています。また、補助金制度を活用して取り組むことにしていましたが、提出資料の作成を支援してくださったおかげで、無事採択されました。HCSさんの細やかなご支援が決め手となりました。

「3つの課題」を解決するためにどう活用しているか?活用シーンのご紹介

3つの課題を解決するため、株式会社宮本製作所様では「実績収集・見える化システム」を次のように活用されています。

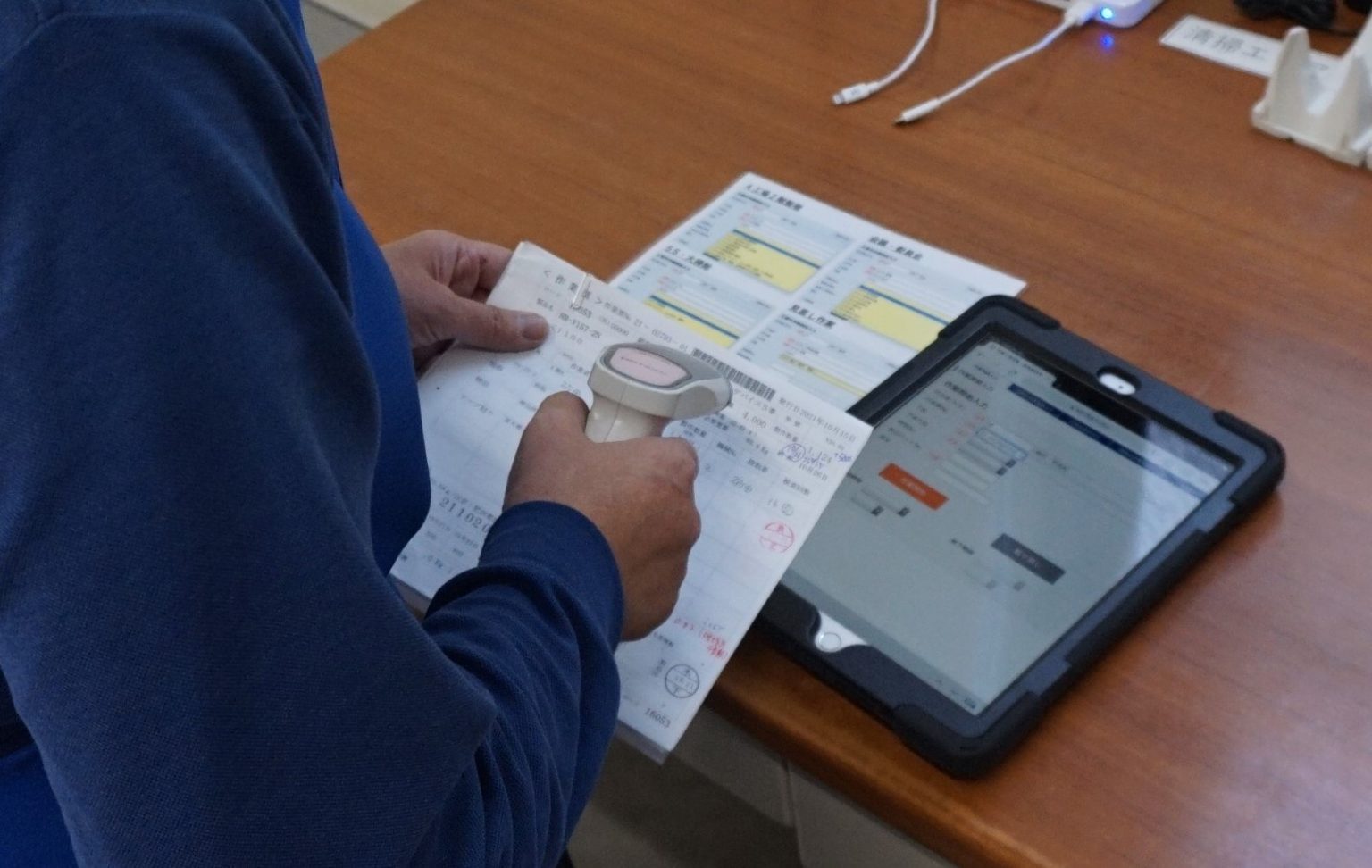

1.実績入力はできるだけ簡単に

何よりもこだわった点は、現場の負担や抵抗感を極力なくすことでした。バーコードリーダーとタブレットを活用し、入力作業を最小限にしました。作業指示書に印字したバーコードを読み取った後、タブレットで作業開始/ 終了を打刻します。作業終了時には実績数量と不良数量を入力します。

2.工程外作業の実績も登録

会議や設備メンテナンス、清掃など作業指示書に紐づかない作業も開始時刻と終了時刻をシステムに登録しています。工程作業との割合を分析し、現場改善につなげたいと考えています。

3.紙と電子の並行運用

「実績収集・見える化システム」は2021年4月に稼働したばかりの仕組みで、今は従来通り作業指示書を現場で回しながら、システムへの実績登録も行っているという状況です。

バーコードリーダーによる作業票の読み取り

導入効果・メリット

工程進捗画面照会の様子

工程進捗確認画面

効果1:工程進捗をリアルタイムに把握

登録した実績はサーバに保存されるので、事務所でも現場でも工程進捗がリアルタイムに確認できるようになりました。その結果、顧客からの問い合わせにも迅速に回答できるようになりました。現場は並行運用中なので作業票もシステムも見ていますが、私はもう作業票を見ることはありません。

効果2:多角的分析の為の実績データ蓄積

実績収集を始めて半年ほどですが、着実に実績データが蓄積されています。「製品別・作業者別の出来高」や「間接工数と直接工数の割合」など、蓄積したデータを多角的に分析し、現場改善に活かしたいです。また、分析結果は対外的な交渉材料にもしていきたいです。

効果3:「納期も品質」として顧客からも好評価

工場視察にいらした顧客から、工程管理の取り組みに対してお褒めの言葉をいただきました。「納期も品質」としてよいアピールになったと思います。

同じ課題を持つ皆様へひと言

プレス加工の世界は職人のイメージが強く、ITに弱いというイメージはないでしょうか。そのハードルは下がってきていて、誰でも扱えるようになってきていると思います。勘や経験ではなく客観的根拠で改善し、製造業全体の業務効率が上がれば、業界としての魅力や関心も上がると思います。ITを活用して、更なる改善へ一緒に取り組んでいきましょう。

関連導入事例

製造業の課題解決「8の事例」

お客さまの成功事例を事例集としてまとめました。

製造業のペーパーレス化や業務効率化、生産性向上に成功した8の事例をご紹介。どのような方法で改善し、どんな効果が得られたのか?を解説しています。

月間「作業60時間」「紙1,200枚」削減、現場の帳票を電子化する方法とは?

- 導入サービス:TQ-Reporter

- 課題

- (1)検査表のペーパーレス化

(2)手間のかかる手書き記録の効率化

(3)過去に記録した情報の探索速度向上

- 効果

- (1)検査表電子化で1日約60枚の紙を削減

(2)記録作業が1人当たり30分/日削減

(3)過去の記録がいつどこでも検索可能に

物流改善・在庫管理の課題解決「5の事例」

お客さまの成功事例を事例集としてまとめました。

製造業や運送業など、様々な業種の物流改善・在庫管理の改善に成功した5の事例をご紹介。どのような方法で改善し、どんな効果が得られたのか?を解説しています。